Otomasi industri menjadi kunci untuk meningkatkan produktivitas, dan PLC Delta menawarkan solusi yang andal dan hemat biaya. Programmable Logic Controller (PLC) mengendalikan mesin dan proses secara otomatis, sehingga meminimalkan kesalahan manusia. Delta Electronics, perusahaan asal Taiwan, telah membangun reputasi kuat dalam teknologi otomasi sejak 1971. Oleh karena itu, artikel ini akan mengupas sejarah, seri, fitur, aplikasi, dan keunggulan PLC Delta. Selanjutnya, kami akan mengeksplorasi bagaimana teknologi ini mendukung masa depan industri. Mari kita mulai dengan melihat perjalanan inovasi Delta.

Sejarah dan Perkembangan PLC Delta

Delta Electronics didirikan pada 1971 di Taipei, awalnya fokus pada komponen elektronik seperti kipas dan catu daya. Pada 1990-an, Delta memasuki pasar otomasi dengan meluncurkan PLC seri DVP. Pertama-tama, seri ini menargetkan aplikasi sederhana, tetapi seiring waktu, Delta memperkenalkan seri AH dan AS untuk kebutuhan kompleks.

Saat ini, Delta mengintegrasikan teknologi modern seperti IoT dan motion control. Misalnya, seri AS mendukung EtherCAT untuk kontrol presisi. Dengan demikian, Delta telah berkembang dari penyedia komponen menjadi pemimpin solusi otomasi, mendistribusikan produk ke lebih dari 150 negara. Karena itu, inovasi mereka terus mendorong efisiensi industri global.

Seri PLC Delta

Ikhtisar Lini PLC

Delta menyediakan berbagai seri PLC untuk aplikasi kecil hingga besar. Secara khusus, setiap seri menawarkan keunggulan tersendiri. Berikut adalah penjelasan singkat tentang seri utama yang tersedia.

AH Series

Pertama, AH Series menargetkan otomasi tingkat tinggi. Dengan kecepatan eksekusi 0.02 µs dan dukungan hingga 4352 I/O, seri ini mendukung aplikasi seperti pengolahan bahan bangunan. Selain itu, fitur hot-swapping memastikan operasi tanpa henti. Oleh karena itu, AH Series cocok untuk sistem kompleks.

AS Series

Kedua, AS Series adalah PLC modular untuk aplikasi menengah. Dengan CPU 32-bit dan kecepatan 40K langkah/ms, seri ini mendukung hingga 1024 I/O. Fitur seperti kontrol 8 sumbu via CANopen menjadikannya ideal untuk mesin presisi. Dengan demikian, AS Series populer di industri pengemasan dan tekstil.

DVP Series

Selanjutnya, DVP Series menawarkan solusi hemat biaya. Misalnya, DVP-SS2 mendukung hingga 494 I/O dengan kapasitas program 8K langkah. Seri ini juga mendukung protokol Modbus dan Ethernet. Karena itu, DVP Series sering digunakan untuk otomasi mesin sederhana hingga menengah.

DVP Motion dan EC3 Series

Terakhir, DVP Motion Series, seperti DVP-50MC, fokus pada kontrol gerakan multi-sumbu. Sementara itu, EC3 Series menawarkan opsi dasar dengan 60 I/O untuk aplikasi kecil. Dengan begitu, Delta memenuhi berbagai kebutuhan otomasi.

Fitur Unggulan PLC Delta

Delta merancang PLC dengan fitur modern untuk performa optimal. Pertama-tama, efisiensi biaya menjadi daya tarik utama. PLC ini menawarkan fungsi canggih dengan harga kompetitif. Selanjutnya, software ISPSoft mendukung pemrograman dalam Ladder Logic, Structured Text, dan Function Block Diagram, sehingga memudahkan pengguna.

Selain itu, Delta mendukung berbagai protokol komunikasi seperti Modbus, CANopen, dan EtherCAT. Lebih jauh, desain modular memungkinkan ekspansi mudah, sementara fitur IoT pada seri AS mempermudah integrasi cloud. Dengan demikian, PLC Delta tidak hanya fleksibel tetapi juga siap untuk era smart manufacturing.

Aplikasi PLC Delta di Industri

PLC Delta digunakan di banyak sektor industri. Misalnya, di industri pengemasan, AS Series mengendalikan mesin dengan kecepatan tinggi. Di tekstil, DVP Series mengotomatisasi proses tenun dan pewarnaan. Selain itu, sektor farmasi memanfaatkan AH Series untuk kontrol presisi dalam produksi obat.

Di bidang makanan dan minuman, DVP-SS2 mengelola lini pengisian botol. Bahkan, industri elektronik menggunakan DVP Motion untuk perakitan komponen. Dengan kata lain, teknologi ini meningkatkan efisiensi dan akurasi. Oleh karena itu, banyak perusahaan memilih Delta untuk solusi otomasi mereka.

Keunggulan Kompetitif PLC Delta

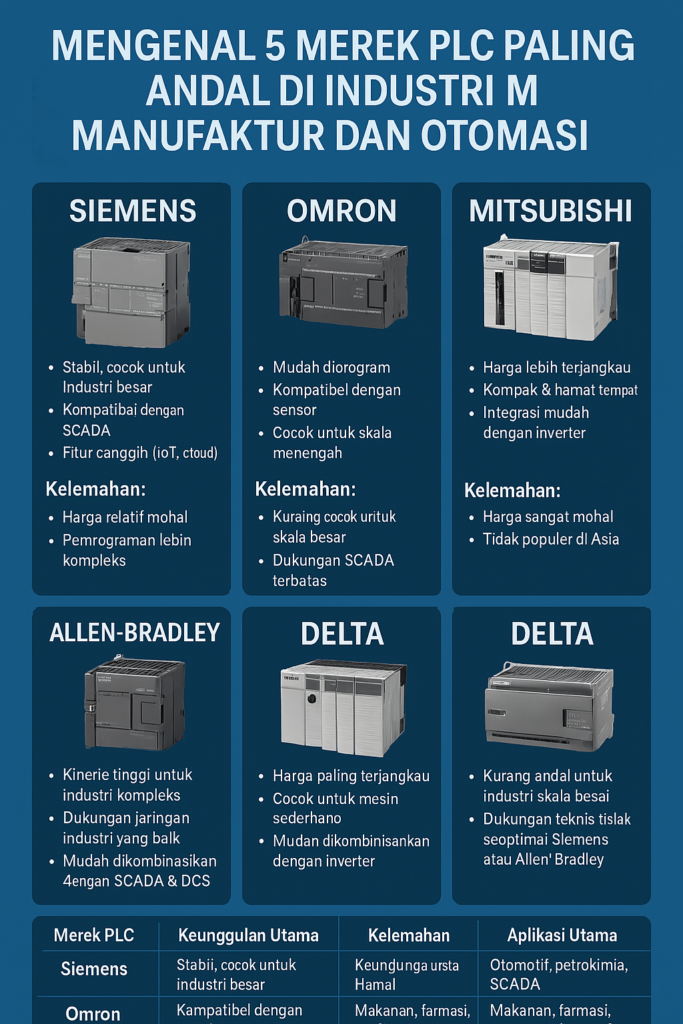

Delta bersaing dengan merek seperti Siemens dan Mitsubishi, tetapi tetap menonjol. Pertama, harga yang terjangkau membuatnya menarik untuk bisnis kecil hingga menengah. Selanjutnya, dokumentasi lengkap dan software gratis seperti ISPSoft mempermudah pengguna baru. Selain itu, jaringan distribusi global Delta memastikan ketersediaan produk.

Dengan demikian, Delta kuat di pasar Asia dan terus berkembang di Amerika dan Eropa. Karena itu, banyak insinyur memilih PLC ini untuk proyek dengan anggaran terbatas. Komunitas pengguna yang aktif juga mendukung pembelajaran dan troubleshooting.

Tantangan dan Solusi

Meski unggul, PLC Delta menghadapi tantangan. Pertama, software ISPSoft kadang dianggap kurang intuitif dibandingkan kompetitor. Namun, Delta menyediakan tutorial dan pelatihan gratis untuk mengatasinya. Selain itu, persaingan dengan PLC premium mendorong Delta untuk terus berinovasi, seperti dengan seri AS yang mendukung EtherCAT.

Lebih jauh, integrasi IoT menuntut keamanan siber yang lebih kuat. Oleh sebab itu, Delta mengembangkan fitur keamanan pada seri terbaru. Dengan langkah ini, mereka memastikan teknologi tetap relevan di pasar global.

Masa Depan PLC Delta

Otomasi menuju Industry 4.0, dan Delta siap memimpin. Misalnya, seri AS akan mendukung analitik prediktif melalui AI. Selain itu, konektivitas 5G akan meningkatkan kecepatan transfer data. Dengan demikian, PLC Delta akan mendukung smart factory dengan lebih baik.

Sementara itu, fokus pada energi terbarukan membuka peluang baru, seperti otomasi pembangkit tenaga surya. Karena itu, Delta terus berinvestasi dalam R&D untuk mempertahankan posisinya. Dengan visi ini, masa depan otomasi industri terlihat cerah.

Kesimpulan

Secara keseluruhan, PLC Delta menghadirkan solusi otomasi yang efisien dan terjangkau. Dari DVP Series yang ekonomis hingga AH Series yang canggih, teknologi ini memenuhi berbagai kebutuhan industri. Selain itu, fitur seperti komunikasi modern dan desain modular menjadikannya pilihan ideal. Oleh karena itu, perusahaan yang mencari efisiensi harus mempertimbangkan solusi ini.

Ingin mengoptimalkan operasi Anda dengan PLC Delta? Hubungi admin kami di 0818 0802 2435 untuk informasi lebih lanjut dan mulailah transformasi industri Anda hari ini!

baca juga : 5 Merek PLC Paling Andal